Eté 1974 : quand les journalistes US sont invités à l’usine Kawasaki d’Akashi

Durant l’été 1974, Kawasaki Heavy Industries invite quatre journalistes américains de la presse spécialisée moto pour une visite guidée de l’usine d’Akashi :

- Paul SCHILLING, Cycle

- Paul DEN, Cycle Guide

- Jim BRADY, C&W Advt.

- Bob ATKINSON, Cycle World

Une démarche rare de la part d’un constructeur japonais.

Durant deux jours, les journalistes visitent les chaînes de montage des modèles en cours (900 Z1B et Z400), le service Recherche et Développement et le service compétition de la marque.

40 ans plus tard, la lecture des articles publiés au lendemain de cette visite nous apporte un témoignage sur la fabrication des Z1.

Au second degré, on perçoit l’enthousiasme des journalistes de l’époque à l’égard des méthodes de travail japonaises, tout autant que leur fascination vis-à-vis des nouvelles méthodes de production.

"Deux groupes de journalistes américains de la presse moto furent récemment invités à visiter l’usine Kawasaki d’Akashi au Japon.

Ces deux groupes furent reçus de la même manière pour un voyage rapide d’une semaine comprenant deux jours à l’usine.

Voici les impressions de notre magazine dont l’un des journalistes faisait partie du deuxième groupe.

Nous embarquons le 2 août sur un 747 de la Japan Air Lines en direction de Tokyo, via Honolulu.

Quinze heures et environ six repas plus tard, nous arrivons à notre hôtel, en centre-ville de Tokyo, après avoir été accueillis par Fred SUGINUMA, Responsable des Relations Publiques de l’usine Kawasaki, qui nous accompagnera durant tout notre voyage.

Après une journée de récupération, durant laquelle nous subissons un tremblement de terre de magnitude 3 (sans doute une attraction supplémentaire), nous devons prendre le fameux "Bullet Train" (fabriqué par Kawasaki) qui met habituellement 3H30 pour couvrir les 560 km qui séparent Tokyo de Kobe.

Malheureusement, le jour de notre départ, une panne d’électricité générale dans la région de Tokyo, immobilise tous les trains entre 10H et 15H.

Par conséquent, lorsque nous arrivons à la gare à 15H30, nous avons l’impression que toute la population de la ville attend pour prendre le même train.

Les réservations sont annulées et tout se termine par une bousculade générale où les premiers à atteindre les guichets sont les premiers servis.

Trois heures plus tard, nous parvenons enfin à monter dans un train.

Une fois à bord, le train justifie réellement sa réputation et nous propulse jusqu’à Kobe dans le délai habituel.

Le lendemain matin, nous nous rendons à Akashi, distant d’environ 30 minutes de Kobe, dans deux taxis flambant neufs.

Nous sommes accueillis à l’usine par M. NAKAMURA, Directeur de la branche moto de K.H.I., qui ne perd pas une minute pour entamer notre visite guidée.

Il règne ici une impression d’activité intense.

Nous commençons notre visite par la zone où les machines assemblées quittent la chaîne de montage pour être emmenées dans la zone d’essai, puis vers la zone d’emballage.

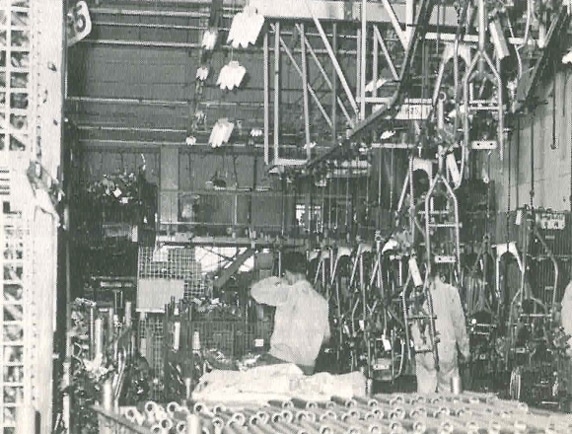

Nous observons les Z400 et les 900Z1 sortir de la chaîne de montage à un rythme effréné : les essayeurs n’ont vraiment pas un instant à eux.

Après avoir observé l’activité de cette véritable ruche, nous nous dirigeons vers les chaînes de montage.

Nous y observons toutes les étapes de fabrication des motos qui sont assemblées par des ouvriers d’une grande habilité et d’une grande dextérité.

Ils semblent si concentrés dans leur travail qu’ils jettent à peine un regard vers ces visiteurs venus d’Amérique.

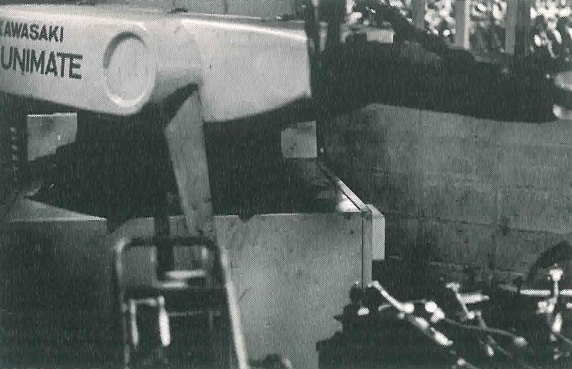

Un grand nombre d’équipements automatiques et d’outils spéciaux sont à l’évidence utilisés dans cette véritable ville-usine d’assemblage.

Pas de détritus dans cette usine !

Les sols sont constamment nettoyés et malgré le fait qu’il nous soit impossible d’avoir une vision globale du site, chaque détail révèle que tout est conçu dans un souci d’efficacité maximale.

Les inspecteurs chargés du contrôle de qualité sont bien visibles, à toutes les étapes des chaînes d’assemblage et l’on ressent un véritable esprit d’équipe régnant chez tout le personnel.

Nous nous arrêtons un moment sur les incroyables postes à souder "Unimate", capables d’effectuer à eux seuls 80 tâches habituellement réalisées à la main.

Ces véritables robots, plutôt bizarres d’aspect, infatigables et d’une précision absolue, assurent une haute qualité d’exécution et réalisent des soudures parfaites.

Les cadres de motos sont suspendus à une chaîne de convoyage.

Ils avancent jusqu’à une grande cabine automatique où ils sont peints.

Ils passent ensuite dans un four de cuisson puis rejoignent le début de la chaîne d’assemblage, sans jamais s’être arrêtés ni avoir été manipulés.

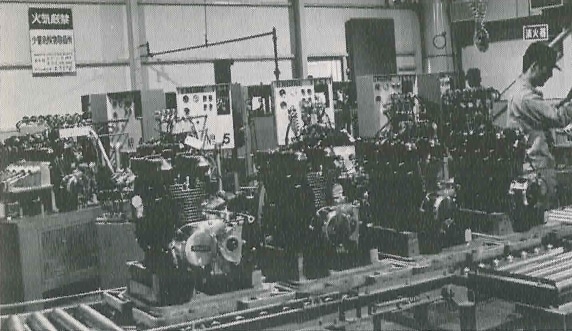

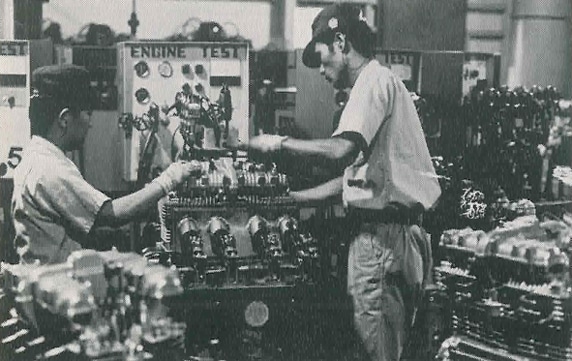

Notre groupe de journalistes spécialisés est particulièrement intéressé par les chaînes de montage des moteurs : nous observons toutes les étapes, depuis l’assemblage des carters moteurs jusqu’aux fantastiques postes de tests automatiques.

Notre groupe de journalistes spécialisés est particulièrement intéressé par les chaînes de montage des moteurs : nous observons toutes les étapes, depuis l’assemblage des carters moteurs jusqu’aux fantastiques postes de tests automatiques.

Une fois assemblés, les moteurs sont installés sur une immense roue horizontale d’une dizaine de mètres de diamètre.

Ils sont rapidement boulonnés sur un support approprié et connectés à une alimentation électrique et une alimentation d’essence avant d’être mis en marche.

Les tests moteurs se déroulent alors que la roue continue de tourner.

Les moteurs présentant des défauts sont retirés afin d’être démontés.

Les moteurs validés sont enlevés après avoir effectué une rotation d’environ 300° sur cette roue géante.

Ils sont acheminés vers la chaîne d’assemblage pour être installés dans les cadres.

Nous sommes particulièrement intéressés par la machine-outil qui effectue simultanément les usinages de la culasse, permettant ensuite de positionner les arbres à cames, et grave le numéro de série moteur sur le carter supérieur.

Revenant sur nos pas, nous observons le gabarit hydraulique destiné à vérifier la jauge de chaque cadre sorti de la chaîne de montage : à ce poste, des ouvriers expérimentés vérifient avec une grande précision la bonne jauge des cadres.

Lors de notre visite, certains de ces gabarits, ainsi que d’autres machines-outils spécialisées, sont en cours de réalisation pour la future usine de Lincoln, aux U.S.A.

De nombreux sous-ensembles – comme l’assemblage des boîtes de vitesses – sont réalisés à la main par des ouvrières qui semblent particulièrement expérimentées.

Leurs postes de travail sont organisés afin qu’elles disposent de toutes les pièces détachées à leur portée immédiate pour effectuer au mieux leur tâche.

Durant notre visite, ces ouvrières restent elles aussi très concentrées sur leur travail.

Nous serons tout aussi impressionnés par tous les personnels que nous verrons lors de nos visites ultérieures de l’usine Kawasaki.

La visite des chaînes d’assemblage dure environ 2 H 30, sous la conduite énergique de notre guide M. NAKAMURA.

Après une rapide et appréciée pause déjeuner, nous visitons le service Recherche et Développement, le service compétition, et le circuit d’essai où nous apercevons plusieurs futures Kawasaki, en cours de développement, sur lesquelles on nous demande de garder le secret le plus absolu.

Il va sans dire que Kawasaki ne souhaite pas être dépassé par la concurrence.

Il sera toujours temps pour nous de découvrir et d’essayer ces nombreux nouveaux modèles lorsque leur mise au point sera terminée et le temps de leur commercialisation venu.

Notre visite s’achève par une rencontre avec les ingénieurs en chef de l’usine qui écoutent nos critiques et sollicitent notre avis en vue d’améliorer leurs produits.

Et notre expérience tend à prouver qu’ils tiennent compte de nos critiques et de nos avis.

Ensuite, retour sur Kobe et toujours plus d’hospitalité japonaise qui doit compter parmi les meilleures du monde.

Et quelques heures plus tard, au lit …

Le lendemain nous visitons le terrain de test de moto-cross situé sur les collines derrière Akashi et constatons combien ce terrain est difficile !

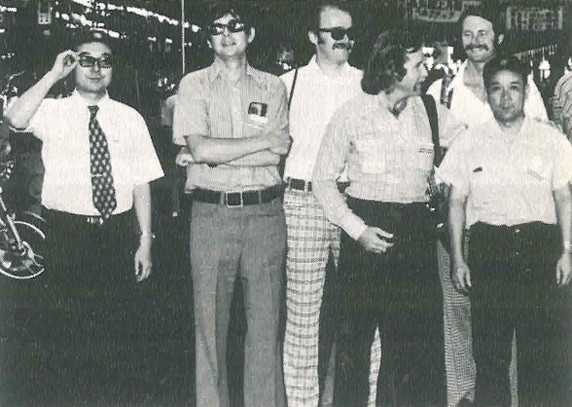

De gauche à droite, Fred Suginuma (K.H.I. relations publiques), Phil Schilling (Cycle), Paul Den (Cycle Guide), Jim Brady (C & W Advt.), Bob Atkinson (Cycle World), H. Nakamura (K.H.I Manager Motorcycles Manufacturing Department)

Le lendemain nous visitons le terrain de test de moto-cross situé sur les collines derrière Akashi et constatons combien ce terrain est difficile !

Plusieurs pilotes essayeurs de l’usine testent des prototypes et nous proposent d’essayer ces machines.

Nous sommes très surpris de la maniabilité et de la puissance de ces futurs modèles.

Nous rentrons ensuite vers Kobe, pour une soirée de réjouissances dans un night-club local … un peu spécial !

Le lendemain matin, retour en train rapide vers Tokyo et dans la soirée, départ pour le pays.

A partir de ces brèves observations, je peux dire à tous nos concessionnaires qu’on travaille vraiment beaucoup dans leur usine sur les futurs modèles 1975.

Avec la nouvelle usine de Lincoln qui doit ouvrir en janvier 1975, ils disposeront d’un plus grand nombre de machines et pourront faire encore plus de business.

Qu’ils se tiennent prêts pour une autre grande année avec Kawasaki.

and LET THE GOOD TIMES ROLL !"

Traduit de l'anglais

KB Style

Tous droits réservés